在印刷行业中,纸张掉粉、薄膜蹭脏、油墨转移不均等问题,每年给企业造成超百万元的停机与废品损失。如何精准预判承印材料的印刷表现?IGT印刷适应性仪(全称IGT印刷表面强度测定仪)作为全球公认的印刷适性检测基准工具,通过模拟真实印刷条件,为材料质量评估提供了“数据化答案”。

一、什么是IGT印刷适应性仪?——重新定义印刷适性检测标准

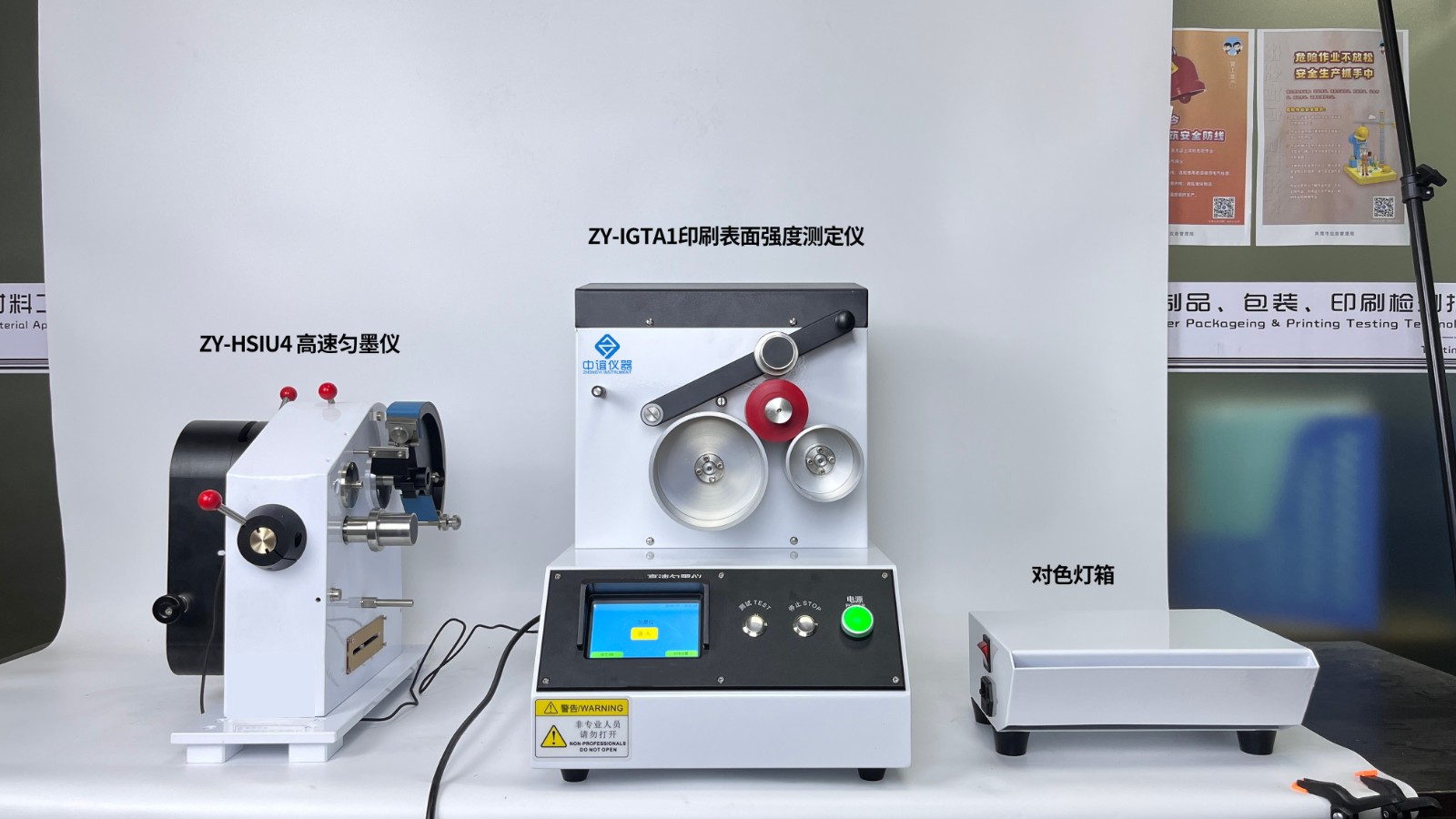

ZY-IGTA1型IGT印刷适应性仪是一种基于模拟印刷工艺原理的高精度检测设备,核心功能是通过复现实际印刷中的压力、速度、油墨转移等关键条件,量化评估纸张、纸板、薄膜等材料的表面强度、抗剥性能、油墨吸收速率等关键指标,帮助用户预判材料在印刷中的潜在缺陷(如掉粉、拉毛、油墨蹭脏等)。

技术定位:国际标准的“合规者”与“推动者”

其检测方法已被纳入多项国际权威标准:

ISO 3783(纸张和纸板印刷表面强度的测定):规定使用标准油墨(如DIN 53198)与特定测试条件(压力、速度),量化表面强度;

TAPPI T 499(使用IGT印刷适性仪测定纸张表面强度):明确测试流程与数据有效性要求。

二、工作原理:如何模拟真实印刷过程?四步还原印刷现场

IGT设备的核心优势在于“高模拟性”——通过精准控制测试参数,复现胶印、柔印、凹印等不同印刷场景的真实条件。其检测流程可分为四步:

1. 油墨转移:标准化涂覆

将符合ISO/DIN标准的油墨均匀涂覆在测试滚筒(或印版)表面,确保油墨黏度、厚度与实际印刷一致(误差≤±2%)。

2. 压力与速度控制:匹配生产工艺

通过可调节的压力模块(范围:0.5-5N/cm²)与伺服电机(速度:10-500m/min),模拟高速轮转印刷(如商业轮转机)或低速平版印刷(如书刊印刷)的不同工况。

3. 接触剥离:触发关键反应

承印材料以设定速度与滚筒接触,油墨因黏着力与材料表面结合力的差异发生剥离。此时,设备通过传感器记录剥离力曲线与油墨转移率。

4. 数据采集:量化评估适性

最终输出表面强度(临界压力/剥离速度)、油墨吸收性(残留量)、抗蹭脏性(叠放压力测试)等核心指标,直接反映材料的印刷适应性。

(图1:IGT设备模拟印刷的四步流程:油墨涂覆→压印接触→剥离测试→数据采集)

三、核心功能与检测项目:量化评估哪些关键指标?

IGT印刷适应性仪通过模块化设计,可覆盖从基础适性到特殊工艺的全维度检测需求,核心功能如下:

1. 表面强度:抗剥离能力的“硬指标”

以“剥离速度”(m/min)或“临界压力”(N/cm²)表示,数值越高,材料表面纤维/涂层与油墨的结合力越强。

典型应用:铜版纸表面强度需≥30mN/m,否则高速印刷时易掉粉;薄膜表面强度需≥15mN/m,避免拉毛。

2. 油墨吸收性:控制墨层厚度的“调节器”

通过测量油墨转移后的残留量(mg/cm²),评估材料对油墨的吸收速度与量。吸收过慢易导致蹭脏,吸收过快则墨色不均。

3. 抗蹭脏性:印刷后叠放的“保护盾”

模拟印刷品叠放时的压力(0.3-1.0MPa),检测材料表面未固化油墨是否迁移至相邻纸张,避免“花斑”问题。

4. 适印速度范围:匹配工艺需求的“指南针”

通过调整测试速度(如50m/min模拟平版印刷、300m/min模拟轮转印刷),确定材料在不同印刷速度下的稳定表现,指导产线参数设置。

四、应用场景:哪些行业需要IGT设备?

1. 造纸行业:从原料到成品的质量“把关人”

造纸厂在生产涂布纸、白卡纸时,需通过IGT设备检测表面强度(避免掉粉)、油墨吸收性(优化施胶工艺),确保产品符合印刷厂要求。例如,某特种纸厂使用IGT设备后,因表面强度不足导致的客户投诉率下降40%。

2. 印刷企业:批量印刷前的“风险预警器”

印刷企业在承接订单前,用IGT设备测试客户提供的承印材料(如进口铜版纸、国产薄膜),提前发现“抗蹭脏性不足”“油墨转移率过低”等问题,避免开机后批量停机。某快印企业反馈:“IGT测试让我们拒绝30%的不合格材料,年节省成本超50万元。”

3. 包装行业:薄膜/卡纸的“工艺适配师”

包装用BOPP薄膜、铝箔等材料需通过IGT设备评估印刷适性(如高速印刷下的抗剥离能力),并结合复合工艺(如PET/PE复合)调整涂层配方。某头部包装企业使用后,印刷废品率从8%降至3%。

4. 科研与标准制定:行业进步的“数据引擎”

高校、质检机构通过IGT设备开展材料性能研究(如纳米涂层对表面强度的影响),并为新版ISO/TAPPI标准提供数据支撑。例如,2023年修订的TAPPI T 499标准,新增了IGT设备在软包装材料检测中的应用规范。

五、设备优势:为何成为行业标准化工具?

1. 高模拟性:覆盖全印刷场景

可更换不同规格滚筒(如直径100mm/200mm)、油墨类型(水性/溶剂型/UV油墨),适配胶印、柔印、凹印等主流工艺,甚至支持特殊需求(如3D光栅印刷适性测试)。

2. 操作标准化:结果可追溯、可对比

严格遵循ISO 3783、TAPPI T 499标准,从油墨预处理(温度23±1℃、湿度50±2%)到测试流程(接触时间0.5s)均有明确规范,确保不同实验室、不同批次的检测结果偏差≤±3%。

3. 多功能性:一台设备替代多套系统

传统方法需分别用“拉毛仪测表面强度”“吸收仪测油墨吸收性”,而IGT设备通过模块化设计(可选配表面强度模块、油墨转移模块、光泽度模块),一台设备即可完成全流程检测,降低企业设备投入成本。

六、技术价值与发展趋势:推动印刷业从“经验驱动”到“数据驱动”

在印刷质量要求日益提升的背景下,IGT印刷适应性仪的技术价值愈发凸显:

降本增效:帮助企业减少因材料问题导致的停机(平均减少20%)、废品(平均降低15%)等损失;

标准化赋能:推动行业从“凭经验判断”转向“用数据说话”,尤其为中小企业提供了与国际接轨的检测工具;

创新驱动:为新型材料(如可降解薄膜、低VOC油墨)的研发提供关键数据支持,助力印刷业绿色化转型。

IGT印刷适应性仪不仅是印刷适性检测的“核心工具”,更是连接材料研发、生产控制与质量验收的“数据桥梁”。对于追求品质稳定的印刷、造纸、包装企业而言,掌握IGT设备的检测逻辑与应用方法,已成为提升竞争力的必选项。